ガスクロマトグラフィー(GC)の基礎

Ⅳ章-1 ピークの異常

分析におけるトラブルは、装置の故障だけでなく、カラムの取り扱い方法のミスや分析条件が不適切な場合など、さまざまな要因が考えられます。このトラブルシューティングガイドは、GC分析(主にキャピラリーカラムを使用する場合)において生じる一般的なトラブルと、その対処法についてまとめたものです。ピーク形状に関するものとベースラインに関するものの二つに大別しているので、分析によって得られたクロマトグラム情報をもとに対処方法を検討してください。また、トラブルを未然に防ぐための日常的な点検の参考としても活用してください。

テーリング、リーディング、ピーク割れ、リテンションタイムの変動、ピーク未検出、ピークが全体的に小さい、再現性の悪さ、ゴーストピーク・キャリーオーバー、カラム性能の低下の計9点を示しました。

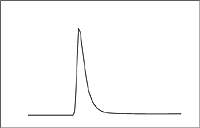

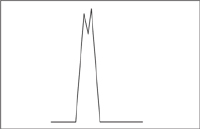

テーリング

|

主な原因

|

対処法

|

|

カラム切断の不具合

注入口、検出器へのカラム取り付け位置が不適切 |

専用のカラムカッターで、カラム先端を垂直に切断する(キャピラリーカラムの取扱方法を参照)。各装置の取扱説明書で指定された位置になるように、カラムの挿入長さを確認する。

|

|

ライナーの汚染や劣化

|

ライナーを洗浄もしくは交換する。試料によってはライナーの選択、ウールの有無、ウール材質の変更を検討する。

|

|

カラム(液相)の汚染

|

カラムのコンディショニングを行う。

カラムの注入口側を50cmほど切断する。 |

|

スプリット比が小さい

|

スプリット比を大きくする。

|

|

カラム(液相)と溶媒が不適合

|

極性を合わせるため、カラム(液相)もしくは溶媒を変更する。

リテンションギャップを用いる(キャピラリーカラムの取扱方法を参照)。 |

|

カラム(液相)と試料が不適合

|

極性が高い成分を対象とする場合、一般的に極性が高い液相を選択する(キャピラリーカラムの選択方法を参照)。

|

|

カラム(液相)の劣化

|

カラムを交換する。

|

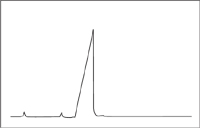

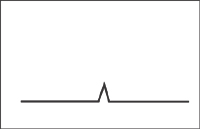

リーディング

|

主な原因

|

対処法

|

|

カラム(液相)の試料負荷量を超えている

|

注入量を減らす、スプリット比を上げるなど、カラム(液相)の試料負荷量を超えないように導入量を調整する。膜厚の厚いカラムに変更し、カラム(液相)の試料負荷量を増加させる。

|

|

カラム(液相)と試料の極性が不適合

|

分析対象成分の極性に合わせたカラム(液相)を選択する。

|

ピーク割れ

|

主な原因

|

対処法

|

|

インジェクション条件が不適切

|

マニュアルで注入する場合、インジェクション速度の不適やシリンジの不良によって生じる場合がある。シリンジを交換したり、オートサンプラーを利用する。

|

|

注入口へのカラム取り付け位置が不適切

|

GC装置の取扱説明書で指定された位置になるように、カラムの挿入長さを調整する。

|

|

溶媒(試料)が混合溶媒である

|

スプリットレス注入やオンカラム注入で生じる場合がある。単一溶媒に変更する。

|

|

カラム(液相)と溶媒(試料)が不適合

|

極性を合わせるため、カラム(液相)もしくは溶媒を変更する。リテンションギャップを用いる(試料の注入方法を参照)。

|

リテンションタイムの変動

|

主な原因

|

対処法

|

|

キャリアガスの漏れ

|

主に注入口周辺やカラム接続部の漏れを確認する。注入口セプタムから漏れている場合は、セプタムを交換する。

|

|

カラム(液相)と溶媒(試料)が不適合

|

極性を合わせるため、カラム(液相)もしくは溶媒を変更する。リテンションギャップを用いる(試料の注入方法を参照)。

|

|

カラム(液相)の劣化

|

カラムを交換する。

|

|

配管の詰まり、流量調整器の故障

|

スプリットベントが閉塞した場合、洗浄や交換を行う。流量調整器が故障した場合は交換する。

|

|

キャリアガス供給不足

|

GCへの供給圧力が適切であるかを確認する。

|

ピーク未検出

|

主な原因

|

対処法

|

|

シリンジの不良

|

シリンジの洗浄や交換をする。

|

|

注入口、検出器へのカラム取り付け位置が不適切

|

GC装置の取扱説明書で指定された位置になるように、カラムの挿入長さを調整する。

|

|

カラムの破損

|

カラムが折れていないかどうか確認する。

|

|

キャリアガスの漏れ、供給不足

|

主に注入口周辺のガス漏れを確認する。注入口セプタムから漏れている場合は、セプタムを交換する。検出器出口、カラム出口などで供給流量が適切であるかを確認する。

|

|

検出器の異常

|

検出器の状態を確認する。MS、TCDではフィラメントの断線、FIDではフレームの点火などを確認する。検出器とデータ処理機をつなぐケーブル類の接続を確認する。

|

ピークが全体的に小さい

|

主な原因

|

対処法

|

|

シリンジの部分的な詰まり

|

シリンジの洗浄や交換をする。

|

|

注入口からの漏れ

|

注入口からの漏れを確認する。注入口セプタムから漏れている場合は、セプタムを交換する。

|

|

スプリット比が大きい

|

スプリット比を最適化する。

|

|

サンプリング時間が不充分

(スプリットレス注入時) |

注入時にスプリットレス状態になっていることを確認する。サンプリング時間を最適化する。

|

|

試料に問題がある

|

濃度や安定性などについて確認し、試料調整方法や、保存方法を再検討する。

|

|

注入口温度が低すぎる

(特に高沸点成分の分析時) |

注入口温度を確認し、最適化する。

|

|

測定対象成分と検出器の組み合わせが不適当

|

検出器が適当であるか確認する。選択性が高い検出器の場合、検出されないこともある。

|

|

検出器やインテグレーターの設定間違い

|

検出器の感度設定が正しいか確認する。インテグレーターの場合、アッテネーションの設定が正しいか確認する。

|

再現性が悪い

|

主な原因

|

対処法

|

|

キャリアガスの漏れ、供給不足

|

主に注入口周辺のガス漏れを確認する。注入口セプタムから漏れている場合は、セプタムを交換する。検出器出口、カラム出口などで供給流量が適切であるかを確認する。

|

|

インジェクション条件が不適切

|

注入方法、注入量に合ったライナーを選択する。マニュアルで注入する場合、ディスクリミネーションが原因である可能性があるため、オートサンプラーを利用する。

|

|

シリンジ不良、オートサンプラー設定条件の不具合

|

試料を一定量採取できていない。シリンジの洗浄や交換を行う。粘性の高い試料の場合、シリンジ吸飲速度を遅くするなどの対応をする。

|

|

ライナーの汚染・劣化

|

ライナーを洗浄もしくは交換する。試料によってはライナーの選択、ウールの有無、ウール材質の変更を検討する。

|

|

カラム(液相)の汚染

|

カラムのコンディショニングを行う。カラムの注入口側を50cmほど切断する。改善しない場合は、カラムを交換する。

|

|

スプリット比が不安定

|

スプリット比が過度に小さい場合はスプリット比が安定しない。カラム及び装置に合った適切なスプリット比に調整する。

|

|

検出器の不良

|

検出器の状態を確認する。

|

ゴーストピーク・キャリーオーバー

|

主な原因

|

対処法

|

|

カラムに残留物がある

(カラムコンディショニング不足、高沸点成分の残留) |

不定期に検出され、ピーク幅が広い場合にはカラム残留物の可能性が高い。カラムコンディショニングにより改善されることが多いが、場合によってはカラムの注入口側を50cm程度切断する。試料中の高沸点成分が原因である場合は、オーブンの昇温条件を変更して溶出させる。

|

|

バイアル、キャップ(セプタム)、シリンジの汚染

|

シリンジが汚染している場合、洗浄や交換をする。同一バイアルを連続で分析する場合にはセプタムによる汚染が生じる可能性があるため、セプタムを交換する。

|

|

注入口の汚染

|

注入口セプタムのカスや試料残留物などによるライナー汚染により生じる場合がある。ライナーの洗浄もしくは交換をする。注入口セプタムの交換をする。

|

|

注入量が多すぎる

|

注入量、ライナーサイズ、セプタムパージ流量、注入口温度条件などによってはライナーから試料がオーバーフローし、これがキャリーオーバーにつながる場合がある。適切な注入条件に変更する。

|

カラム性能の低下

|

主な原因

|

対処法

|

|

キャリアガスの純度不足

(キャリアガス中の水分および酵素の影響) |

カラム(液相)は、水や酸素が存在する中で温度を上げると急速に劣化する可能性がある。キャリアガスラインに水分除去フィルター、酸素除去フィルターを設置する。設置されている場合は、フィルターを交換する。

|

|

カラムコンディショニング時のパージ不足

|

使用前(温度を上げる前)には充分にキャリアガスでカラム内をパージし、推奨条件にてカラムのコンディショニングを行う。(キャピラリーカラムの取扱方法を参照)

|

|

カラム(液相)に対するケミカルダメージを与えるような試料が導入された。

|

無機塩基(KOH、NaOHなど)、無機酸(HCI、HNO3、HFなど)、パーフルオロ酢酸(CF3COOH、C2F5COOHなど)、塩などカラム(液相)に悪影響を及ぼすマトリックスが含まれている試料の場合は、前処理などを検討する。

|

|

試料のクリーンアップ不足

|

試料中にカラム(液相)に悪影響を及ぼすマトリックスが含まれている場合は、前処理などを検討する。

|

|

分析条件が不適切

|

カラムオーブンプログラムの昇温最終温度の設定に特に注意し、カラムの耐熱温度を超えないようにする。

|